電子製造におけるPCBAの位置づけ

電子製造の一般的なプロセスは以下の通りです:

製品設計 → エンジニアリング検証(DFM/DFT) → 電子部品調達 → PCB製造 → PCBA実装 → 検査・テスト(ICT/FCT) → 最終組立 → 完成品抜取検査 → 出荷

この中でPCBA実装工程は、

「設計検証」と「最終組立」をつなぐ**要(かなめ)**のプロセスであり、次の要素を決定づけます:

- 回路が正常に動作するかどうか

- 機能モジュールが連携して動作できるかどうか

- その後の組立工程がスムーズに進行するかどうか

- 最終製品の安定性と耐用寿命

PCBAの製造プロセス

当社は、片面板・両面板・多層板まで対応可能な一貫したPCBA加工サービスを提供しており、以下の主要なステップを含みます:

1️⃣ SMT実装(表面実装技術)

- 全自動チップマウンターを使用し、抵抗・コンデンサ・ICチップなどの電子部品をPCB表面に高精度で実装します。

- リフローはんだ付け技術により加熱接合を行い、はんだ接点の強度と導通性を確保します。

- 検査工程にはSPI(はんだ印刷検査)、AOI(自動光学検査)、X-Ray(X線はんだ検査)などが含まれます。

2️⃣ BGAパッケージ実装とリフローはんだ付け

- BGAはリードを持たない底面接続型パッケージで、はんだボールアレイによってPCBに接続されます。MCU・CPU・メモリなどの高密度・高性能チップに適しています。

- 当社は高精度リフロー炉と温度制御システムを備えた専門的なBGA実装能力を有し、信頼性の高い接合を実現します。

- BGAはんだ付け後にはX-Ray透視検査を実施し、全てのはんだ接点が均一で、ブリッジ・ボイド・未はんだなどの不良がないことを確認します。

- さらに、BGAリワークおよびリボール(Reballing)にも対応しており、歩留まりと修理対応力を大幅に向上させます。

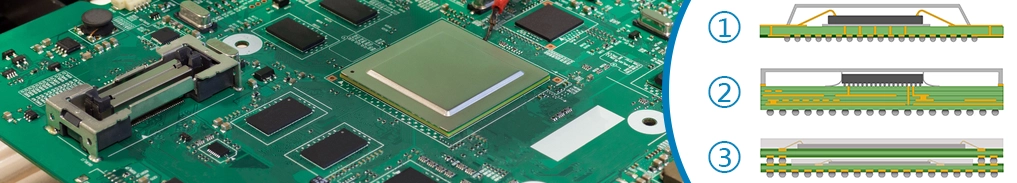

①ワイヤボンディング技術でBGAに接続されたチップ;②フリップチップ技術でBGAに接続されたチップ;③BGA PoPパッケージ

①ワイヤボンディング技術でBGAに接続されたチップ;②フリップチップ技術でBGAに接続されたチップ;③BGA PoPパッケージ

3️⃣ DIP挿入工程(スルーホール実装)

- 大型・特殊部品の挿入ニーズに対応し、ウェーブはんだ付けまたは手はんだによる実装を行います。

- はんだ治具のカスタマイズ、スマート作業ステーション管理など、リーン生産対応の工法支援を提供します。

4️⃣ はんだ付け後の洗浄と表面処理

- 専用洗浄液を使用してはんだ残渣を除去し、基板表面の絶縁性・信頼性への影響を防ぎます。

- 防湿・防腐・防カビのコーティング処理も選択可能で、屋外または高湿環境で使用される製品に適しています。

5️⃣ 電気的および機能検査(ICT / FCT)

- ICT検査:各はんだ接点の導通性、部品値、電気特性を測定します。

- FCT検査:実際の動作状態をシミュレートし、メインコントローラ、インターフェース、通信モジュールなどの安定動作を確認します。

- お客様の回路仕様に基づき、治具および自動テストスクリプトのカスタム設計が可能です。

なぜPCBAは電子製造の要なのか?

✅ 機能の中核:ほぼすべての製品機能はPCBAによって決定されます――まさに「電子の頭脳」です。

✅ 技術集約型:高精度な設備と熟練エンジニアを必要とし、技術ハードルが高い分野です。

✅ 広範な影響力:PCBAの品質は、最終組立のスムーズさや製品の安定動作を直接左右します。

✅ 複雑な検査工程:多層的な電気・機能・信頼性試験を実施し、ゼロディフェクト(無欠陥)納品を保証します。

当社のPCBA製造能力

- SMT生産ライン:高精度チップマウンターを備えた27本の生産ラインを保有し、01005サイズの微小部品および異形部品の実装に対応しています。

- 検査設備:AOI、X-Ray、SPI、ICT/FCTテストベンチなど、すべて自動化システムを導入しています。

- 工法互換性:鉛/鉛フリーはんだ、混載実装、両面実装、フレキシブル基板など多様な工法に対応可能です。

品質システムと認証サポート

- 品質認証:ISO9001 / ISO13485 / ISO14001 を取得済み

- 工程管理:IQC・IPQC・FQC・OQCによる全工程の品質管理を実施

- 市場認証サポート:RoHS、CE、FCC、REACHなどの製品認証に対応可能

最新事例

スマートウェアラブル製品

スマートリング、スマートウォッチ

スマート美容機器

韓国技術を採用し、国際ブランドからも高い評価を獲得

業務用通信機器

トランシーバー、ヘッドセット、協働通信システム