전자 제조 공정에서의 PCBA 위치

전자 제조의 일반적인 공정은 다음과 같습니다:

제품 설계 → 엔지니어링 검증(DFM/DFT) → 부품 조달 → PCB 제작 → PCBA 조립 → 테스트 검증(ICT/FCT) → 완제품 조립 → 출하 전 샘플 검사 → 출하

이 중 PCBA 조립 단계는 “설계 검증”과 “완제품 조립”을 연결하는 핵심 단계로, 다음과 같은 요소를 결정합니다:

- 회로가 정상적으로 작동하는지 여부

- 기능 모듈이 서로 협력할 수 있는지 여부

- 이후 완제품 조립이 원활한지 여부

- 최종 제품의 안정성과 수명

PCBA 공정 흐름

단면 기판, 양면 기판부터 다층 기판에 이르는 전체 공정 PCBA 가공을 제공하며, 주요 단계는 다음과 같습니다:

1️⃣ SMT 표면 실장(표면 실장 기술)

- 자동 실장기를 사용하여 저항, 커패시터, IC 칩 등의 부품을 PCB 표면에 정밀하게 실장합니다

- 리플로우 납땜 공정을 통해 솔더 접점의 견고함과 전도성을 보장합니다.

- 검사 단계에는 SPI 솔더 페이스트 검사, AOI 광학 검사, X-Ray 솔더 접점 검사 등이 포함됨

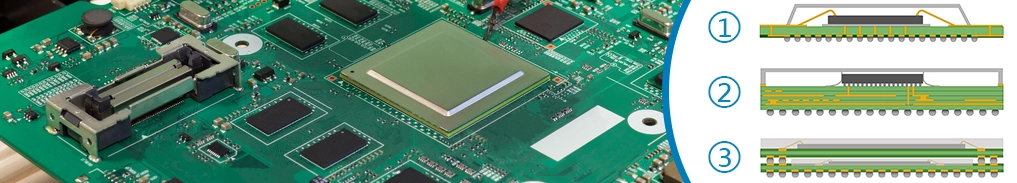

2️⃣ BGA 패키지 실장 및 리플로우 솔더링

- BGA는 하단에 핀이 없는 패키지 형태로, 솔더 볼 배열만으로 PCB와 연결되며 고밀도·고성능 칩(MCU, CPU, 메모리 등)에 적용됩니다

- 당사는 전문적인 BGA 실장 능력을 보유하고 있으며, 고정밀 리플로우 오븐 및 온도 제어 시스템을 통해 신뢰성 있는 용접을 실현합니다

- BGA 납땜 후 X-Ray 투시 검사를 통해 모든 납땜부가 균일하며, 기포, 브리징, 불량 납땜 등의 결함이 없음을 확인합니다.

- 동시에 BGA 리패킹 및 리볼링(Reballing) 서비스를 지원하여 양산률과 수리 능력을 크게 향상시킵니다

① 리드 본딩 기술로 BGA에 연결된 칩; ② 플립칩 기술로 BGA에 연결된 칩; ③ BGA PoP 패키징

① 리드 본딩 기술로 BGA에 연결된 칩; ② 플립칩 기술로 BGA에 연결된 칩; ③ BGA PoP 패키징

3️⃣ DIP 삽입 공정(스루홀 삽입)

- 대형/특수 부품의 삽입 요구사항 대응을 위해 웨이브 솔더링 또는 수동 용접 방식 채택

- 용접 픽스처 맞춤 제작, 스마트 작업대 관리 등 린 생산 공정 지원을 제공합니다

4️⃣ 용접 후 세척 및 표면 처리

- 전문 세정액으로 용접 잔류물 제거, 기판 절연성 및 신뢰성 저하 방지

- 선택적으로 방습·방청·방균 코팅 처리를 적용하여 실외나 고습 환경에서도 안정적인 품질을 유지합니다.

5️⃣ 전기 및 기능 테스트 (ICT / FCT)

- ICT 테스트: 각 솔더점의 전도성, 부품 수치, 전기적 특성 검사

- FCT 테스트: 제품 실제 작동 상태를 시뮬레이션하여 메인 컨트롤러, 인터페이스, 통신 등 기능 모듈의 안정적 작동 여부 검사

- 고객의 회로 설계에 맞춘 지그 및 자동 테스트 스크립트 커스터마이징이 가능합니다.

왜 PCBA가 전자 제조의 핵심인가 ?

✅ 기능의 핵심: 거의 모든 제품의 기능은 PCBA에 의해 결정되며, 이는 ‘전자 제품의 두뇌’입니다.

✅ 기술 집약적: 고정밀 장비와 숙련된 엔지니어가 필요하며, 기술 장벽이 높습니다.

✅ 광범위한 영향: PCBA 품질은 완제품 조립의 원활함과 제품의 안정적 작동을 좌우합니다.

✅ 복잡한 테스트: 다단계 전기·기능·신뢰성 테스트를 통해 무결점 납품을 보장합니다.

당사의 PCBA 제조 역량

- SMT 생산라인: 27개의 고정밀 표면실장 생산라인으로 01005 초소형 부품 및 이형 부품 실장 지원

- 검수 장비: AOI, X-Ray, SPI, ICT/FCT 테스트 프레임 모두 자동화 시스템

- 공정 호환성: 납/무납땜, 혼합 실장, 양면 실장, 플렉서블 기판 등 지원

품질 시스템 및 인증 지원

- 품질 인증: ISO9001 / ISO13485 / ISO14001

- 공정 관리: IQC, IPQC, FQC, OQC 전 공정 품질 관리

- 시장 인증: RoHS, CE, FCC, REACH 등 국제 규격 인증 대응